昨日考えた予定通り作業。

・排気漏れチェック→OK

・リアサイドブレーキワイヤーの取り回し変更(リアスタビ下→リアスタビ上)

・ショック全長変更→2cmぐらいデフのストロークを制限する長さになりました

・試走→干渉など問題なし

・燃調→作業しようとするも、マフラーから発せられる騒音にビビり断念。

実家からは東名で帰ってきたのですが、その最中も干渉は無し。取り回しはOKなようです。また、燃調も途中6, 000回転ぐらいまで回しましたが、今まで濃い目にセッティングしていたのが上手く嵌ったのか、やや薄めながらもきちんと走れました。

気になる燃費ですが、ほぼ上オンリーで約10kmでした。燃料カットと、空燃費の薄さが効いたようです。

音はやっぱりちょっとウルサイかも・・・。嫌いじゃない音質ですが。

・マフラー製作(実行編6)

1) 磨きが完成したマフラーです。

2) この微妙な曲線を出すのに時間が掛かりました。

今日の作業は、取り回しの修正、仮溶接、最低地上高の確認、本溶接、磨き、車体への取付け、エンジン試始動まで行った。

最低地上高は9cm強、確保することができ、エンジンの騒音は、ほぼ一瞬始動させただけであったが、やはり聞き慣れた音よりも若干うるさい。

明日は、排気漏れの有無を確認した上で、ショックなどの取り付け、試走を行った後、燃調の調整が必要であれば行う予定。

本当はJOYでシャシダイを使いたかったが、時間的に厳しそうなので、とりあえず確実にクルマで帰れるように、調整する予定です。

・マフラー製作(実行編5)

1) 仮組みしたマフラーです。

位置決めに結構手間取って、作業方法はいつもどおりパイプを接続する想定の角度を測って、パイプを切った張ったをして、というものだったが、最終的には中間パイプの遊びでチリを合わせた。

作業終了後、後片付け中にふと、仮組みした状態をタイラップにて固定して、最低地上高を確認する方法を思いつき実行してみた。結果、ホーシングの下のパイプ⇔地面はほぼジャスト9cmで計算どおりであったが、触媒後に入れた中間タイコ部分の地上高が4cmぐらいしかない。タイコの長さが結構あるので、どうしても収まりが悪いのだ。なんとか取り回しを変更して収められたら良いが、検討した結果、不可能であれば、とりあえず今後、収まりの良い中間タイコを探すこととして、今回は中間タイコ無し仕様にて、いってみようかと思う。爆音になるようなら、インナーサイレンサーでも入れるか。。

仮組みまでは完了したが、溶接してないので、明日は、溶接で仮止めして、最低地上高や、各部のクリアランスを確認後、本溶接、磨きへと進んでいきたいと思います。

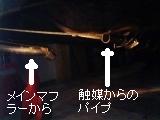

・マフラー製作(実行編4)

1) マフラーから現物合わせでパイプをカット&仮溶接していきました。

2) 次は写真の部分を繋げる予定です。

まずはレイアウトの検討ですが、触媒からメインマフラーまで水平面で直線に向かうと、ホーシングと一番近いところがリアスタビの取り付け部分になり、クリアランス的に不利になるため、ホーシングの下に潜る箇所が、リアスタビの取付け部分を避けるようにしました。このレイアウトだと更にサイドブレーキのワイヤーも邪魔になるので、これも3cmぐらい下を避けて、メインマフラーからここまでのパイプを仮溶接にて作製。障害物はクリアできたので、次は触媒後と仮溶接で作製したパイプを繋ぐ予定。パイプとパイプを繋ぐパイプを作るのは、繋ぎ部分の角度の正確性が必要なので、結構面倒ではありますが、それでもあと一日あれば本溶接までは出来るかな?成人の日の連休でなんとかするつもりです。

・マフラー製作(実行編3)

1) テールパイプの外見はこんな感じです。

2) パイプの上に軍手がはさんであります。フックで引っ掛けてあるだけなので、テールパイプとボディが干渉しないようにしています。

あとは、触媒後からメインマフラーまでのパイプを現物合わせでつなげ、その後、そのパイプの一部をサブタイコに置き換え(切って繋げる)れば、一応、完成です。計算では、リアサスペンションが伸び切った状態のホーシングの1〜1.5cm下にパイプを通せばよいはずで、その状態でのパイプと地面とのクリアランスは16.5cm{(23cm(ホーシング⇔地面)−1.5cm(ホーシング⇔パイプ)−5cm(パイプ直径)}。逆にリアサスペンションが縮み切った状態では、1.5cm{23cm(ホーシング⇔地面)−1.5cm(ホーシング⇔パイプ)−5cm(パイプ直径)-15cm(7.5(全伸び⇔標準の縮み分)+4.5(標準⇔バンプラバーまでの縮み分)+3(バンプラバー縮み分))}。とりあえず荒れた路面で飛ばすのはNGです。ストローク量をショックの全長で制限する方法も可能のようですが、まずは正攻法でぎりぎりを見極めてみます。駄目ならパイプの取り回しを手直しすればよいので、そうそう、こういうことやりたかったので自分で作っているんです。

で、正月返上でマフラー製作に取り組んできましたが、ちょっと頑張り過ぎたみたいなので、はやる気持ちを抑えつつ、続きは成人の日の連休に持ち越しとします。

取り回しができたらきちんと磨きもして完成させて、燃調とって、パワーチェックして、結果を確認したいと思っています。でもこれだけちゃんとやろうと思うと、五日は欲しいところです。1月4日さえ休みを取っていればと悔やまれますが、まあ、今年も始まったばかりですので、ぼちぼちやっていこうかと思います。

・マフラー製作(実行編2)

今日はフロントパイプを完成させました。あと、テールパイプをマフラーに溶接しました。

今日分かったのは、ビード平滑剤は裏面に吹き付けて溶接すると、裏面がかなりいい感じに溶け込むということです。明日からはもっと有効に使おうと思っています。

1) 製作途中ですが、上が新排気系です。フロントパイプまで完成しています。

・マフラー製作(練習編)

マフラーの部品は年末にココファクトリーさんにて、通販で購入済みであったので、ついに加工・製作作業にとりかかる。

昨日までTIG溶接機を用いて、ホームセンターで購入した1mm厚のステンパイプにて練習を重ねてきたが、穴を開けないよう、溶け込みが不足しないよう、電圧やパルス幅を調整し、また、電極棒の鋭さ、先端の径を最適化することで、最近は10回に1回は穴を空けず溶接できるようになって、何か掴みかけている・・・。

最近は裏波が綺麗に出来ないことが気になっているので、溶加棒を加える量を考えたり、また、ビード平滑剤なるものを吹き付けたりする試みも行った。

今日ははじめて本番用の1.5mm厚のステンパイプを使って作業したが、1mm厚のパイプに比べて、穴あきはほとんど気をつけなくても問題は無い。むしろ溶け込みの不足を感じたので、電圧をやや上げ、ビードの模様がよくなるようにパルス幅もやや上げた。

純正マフラーは午前中に取り外したが、その作業中、ショックを外してみたら、何とフルストローク時の左右の長さが違う。調整を誤っていたようだ。これが高速走行時の異音の原因だったのかも?

明日はフロントパイプの製作に取り掛かるつもりだ。

・純正マフラー形状の調査

1) デフ下マフラーの取り回しの想定です。

2)〜4) 純正マフラーの調査結果です。

さて、純正マフラーを調べた感想ですが、触媒の出口からマフラーの出口は、10cm左にオフセットしており、更にデフを避けるため複雑に曲がっています。

サイレンサーは中間と、エンドにあり、エンドは径15cm、長さ43cmの円筒形。燃料タンクとの隙間が少ないので、タイコは同様な大きさの必要がある。フィニッシャーの出口は凡そ13cm×3cmなので、フィニッシャーの形状は自由が利き、オーバルでもOK。

触媒の長さは45cm、触媒〜マフラーまでの直線距離127cm。その直線上の地面⇔ボディ間で最狭部は15cm。フロントパイプは外径が5cmなので、同じ径で取り回しを作るとして、最低地上高9cm+パイプ径5cm=14cm。購入済のR33の触媒は長さ35cmだった。

あと最近はTIG溶接の練習を毎日数時間しています。コンマ8の鉄板をハサミで切ってそれをなめ付け溶接する練習および1mm厚直径38mmのステンパイプを切断してこちらもなめ付け溶接する練習をしています。なめ付けは溶接棒なしでの溶接ですが、開先が少しでも広いと穴が開いてしまいますので、現実的には溶接棒を使用しながらいろいろな作業をしていくことになりそうです。

TIG用の溶接棒がホームセンターなどでは売っていなかったのでステンの番線で代用してみたのですが、番線がダマになってしまい母材になかなかきれいに馴染んでくれませんでした。やはりTIG用の溶接棒が適しているのでしょう。

機械そのものもまだ使いこなせていない状態で、電流は調整しているのですが、そのほかのパルスやらなにやらのダイヤルやスイッチは全く使っていない状態。こちらもいい溶接をするためには勉強して使いこなせるようになりたいと思っています。

・TIG溶接機動作確認

動作確認できました。今後は手始めにステンの突合せ溶接の練習をしていくつもりです。めざせマフラー、めざせタコアシです。

・溶接機購入

TIG溶接機をヤフオクで購入しました。明日到着予定。200V単相30Aもので、電源コネクタが無いため大須で20 0V30Aのコンセントコネクタを購入してきました。アルゴンガスについては大府市の尾三熔材さんとボンベのレンタル契約をし、ガスを充填して配達してもらうように手配しました。

もろもろ費用・・・

・200V単相コンセントの電気工事@\30k

・TIG溶接機@\145k

・200V30Aコンセント@\1k

・アルゴンガスボンベレンタル代@\30k

・保護具(面、手袋、エプロン)@10k

計 \216k

20マソ超か・・・元取れるかな・・・。